弘毅大成科技

Hongyi·dacheng

1工程概况

1.1项目简介

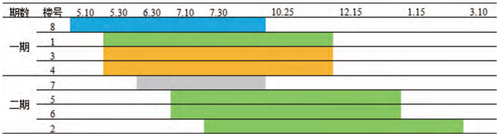

凤桐花园位于佛山市顺德区北滘镇碧江社区居民委员会坤洲八九十间地大吉围地,即碧桂园总部和机器人谷旁。项目占地4.2万方,总建面13.76万方,将分一二期进行建设,涵盖住宅建面约12万方,商业建面5000方,共规划8栋高层住宅,其中1#~6#及8#楼为32层,7#楼为17层。一期(1#、3#、4#和8#)工期305天,二期(2#、5#、6#、7#)工期330天,总工期411天,标准层计划工期5天,地上层钢筋总量约0.7万吨,主体施工进度如表1所示。

表1主体施工进度表

1.2工程特点及难点

本项目主体为混凝土、铝模、钢筋和水电交叉施工,单层周期5天,施工工期紧,钢筋施工延误影响主体进度和其它工序窝工。进度中3个月为8栋楼同时施工,钢筋用量大,钢筋现场管理和生产管理难度加大。按照以往的传统模式,分散建立相应的钢筋加工棚,8栋楼同时施工需要建4个加工棚,投入成本高,管理难度大。现场加工棚作业环境恶劣,广东5月份进入夏季,室外温度高,经常下雨和有台风,对钢筋现场加工非常不利。本项目率先对碧桂园房建工程钢筋集中加工模式进行探索,找出一种符合碧桂园企业本身的经济效益好、劳动生产率高及利于缩短工期的钢筋集中钢筋集中加工模式。

2钢筋集中加工厂实施

2.1工厂选址

钢筋集中加工模式需要考虑后续配送,当厂址选择的位置距离施工现场较远时,对配送要求高,同时造成运输成本提高,从而造成整体的钢筋工程加工成本高,所以当施工现场周边无可利用土地时,钢筋集中加工模式的加工成本会有所增加,这不利于企业实现“降本增效”的目标。虽然钢筋集中加工优势很多,总包出于成本考虑也不愿接受,这是目前钢筋集中加工模式推广的最大障碍。

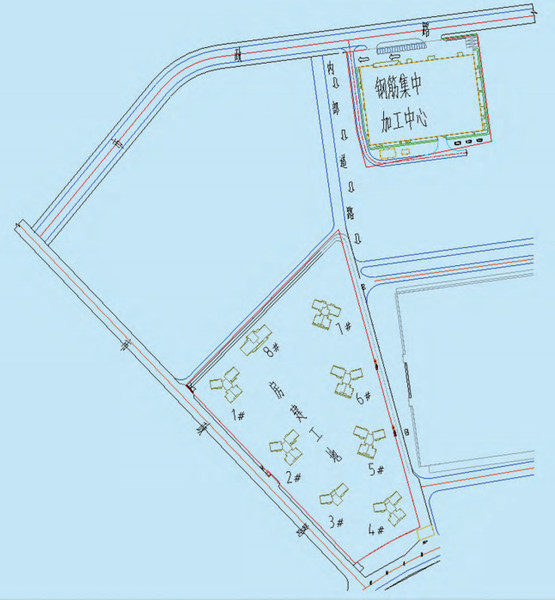

碧桂园在首次实施钢筋集中加工模式前就对项目和工厂进行匹配,项目和工厂距离不超过1公里,运输成本占比较低。根据实际应用中反馈的问题和建议,实时优化调整,同时积累实际的成本和运行数据,短期内提供一种有经济效益、能适用50公里配送范围的钢筋集中加工模式,本项目和钢筋集中加工厂平面图如图1所示。

图1凤桐花园项目与钢筋集中加工厂平面图

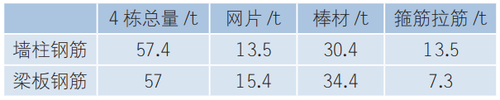

表24栋楼墙柱和梁板钢筋用量

表3钢筋集中加工厂设备配置

2.2钢筋用量及工厂布局

主体进度施工表显示有3个月8栋楼同时施工,标准层主体5天一层,保守计算4天要生产8栋楼的钢筋,每天要生产4栋楼的梁板钢筋或者墙柱钢筋,具体数量如表2所示。

为了满足生产要求,钢筋集中加工厂按表3配置设备,网片加工每天安排2个台班,棒材1个台班,墙柱箍筋拉筋安排2个台班,梁板箍筋拉筋安排1个台班,如表3所示。

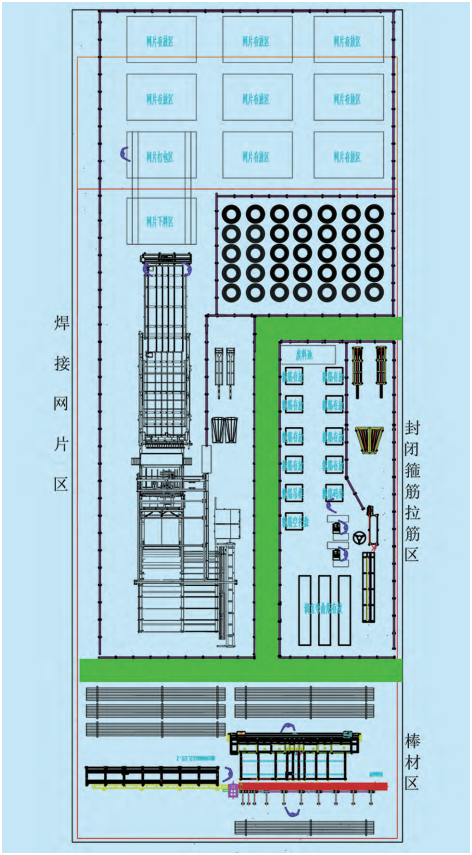

钢筋集中加工厂面积约6400㎡,为钢结构厂房形式,厂房内有钢立柱,中间有汽车运输通道。本项目设备占用其中约2500㎡,提前规划设备布局,便于后期划线改造水电气。核实设备总功率,看电路是否满足要求,对照说明书优先布置网焊机和闪光对焊机电路。该厂房地面已做地坪漆,在设备布局前需对网片、棒材和箍筋下料区铺设钢板,防止损坏地面。原材料进场前需厂房设计单位出具地面承载能力证明书,避免地面损坏。

图2钢筋加工设备布局图

钢筋加工设备按钢筋加工种类进行分类,每类设备和所需附件(空压机、控制柜、冷凝器等)单独布置,在设备周围考虑原料区和成品储存区,每类设备布局设置成一种模块。工厂布局时根据所需钢筋加工种类及对应的需求快速匹配相应的模块,本项目钢筋集中加工厂布局如图2所示。

2.3钢筋集中加工业务全周期解决方案

随着时代的发展,BIM技术日趋成熟,从业人员的数量和质量也在不断提升,目前许多设计单位都在积极研发和应用BIM技术,实施BIM钢筋翻样,所有钢筋都是三维模型,可以很快找到所需的各种钢筋信息(包括钢筋种类和用量)及钢筋布置方式。本钢筋集中加工业务兼顾了BIM钢筋翻样和传统方式翻样两种模式,适用性更广。

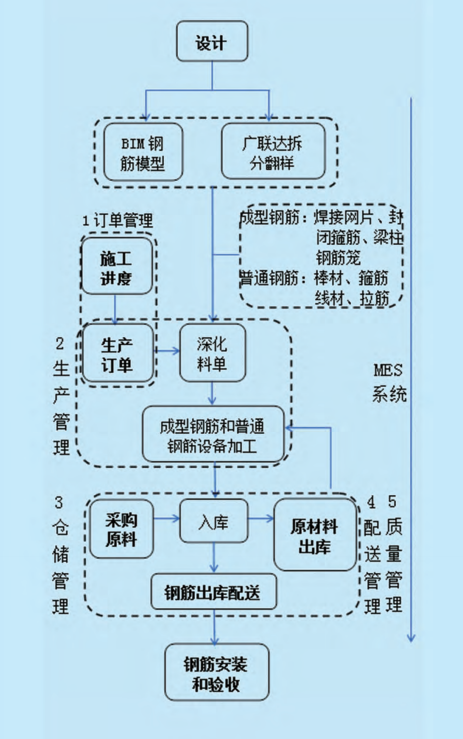

本方案包含钢筋集中加工配送业务的全流程:订单管理、深化设计(含专业BIM模型翻样和广联达拆分翻样)、生产管理、仓储管理、配送管理、质量管理和MES智能管理系统。MES智能管理系统以深化设计为基础数据来源,通过智能控制器,完成平台与数控加工设备的直接通讯,借助料牌专业打印机及智能扫描枪等辅助设备,提升现场生产加工配送管理效率,钢筋集中加工业务全周期解决方案流程如图3所示。

图3钢筋集中加工业务全周期解决方案流程图

3成型钢筋施工

本项目在实施时,考虑到降低成本和缩短工期,实施了封闭焊接箍筋和网片整体安装。封闭焊接箍筋从钢筋上料到箍筋焊接全自动化加工,弯箍和焊接集成一体,加工过程无需人工参与,由原材料直接加工成焊接封闭箍筋,没有二次周转,生产效率高,减少了占地面积,降低了对人员素质的要求和劳动强度,与人工焊接相比,焊接效率更高,焊接质量稳定可靠,封闭焊接箍筋相对传统带弯钩箍筋节省材料6%左右。

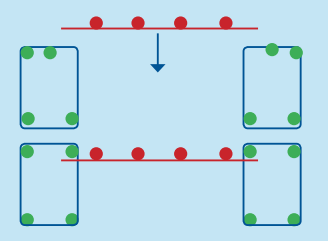

建筑楼板网片一般为双层即底板和面板,在焊接网片安装时,面板网片安装较容易。底板网片四周要伸入梁锚固,安装较难,一般采用斜插入短跨方向,长跨方向设置搭接,搭接增加钢筋用量,成本增加,网片生产周期加长。该项目网片底板安装前,先将梁靠近网片侧的主筋放置中位,网片直接落下安装到位,梁主筋再归位,网片安装时间短,不增加钢筋用量,安装步骤如图4所示。

图4网片底板安装示意

表4钢筋集中加工和传统加工效率对比表

4经济效益分析

4.1加工效率对比

采用集中化的钢筋加工,利用自动化或半自动化的机械设备,用机械代替人力,进料和加工成品由机械代替,原料入场和成品出厂由行吊调运,可以大大提高加工的效率,本项目钢筋总量约0.7万吨,钢筋集中加工和传统加工效率对比如表4所示。

钢筋集中加工需133~233个台班,传统加工则需要583个台班,钢筋集中加工相比传统加工效率提高2.5~4.3倍。

4.2人均产能对比

对于同一项目,无论采用何种模式都必须保证项目进度,所以一般根据进度配置设备和人员资源,本项目设备和人员配置如表5所示。

网片产能相对棒材产能和箍筋产能偏低,网片焊接设备固定投资大,为了降低成本,采取每天安排2个台班,增加工人来提高产能。传统加工灵活性较大,受限塔吊范围,一般2栋楼共用1个传统钢筋棚,本项目8栋楼布置4个传统钢筋棚,总工人数24人,集中加工模式只需要13人,人均产能提升45.8%。

4.3综合经济效益对比

前面所述的钢筋集中加工的加工效率和人均产能提升,是利用自动化或半自动化的机械设备,用机械代替人力实现的,钢筋设备和厂房的固定投资相应增加,对钢筋集中加工模式和传统现场加工模式需要进行综合经济效益对比,从人、材、机和企管费等进行详细对比,如表5所示。

表5钢筋集中加工和传统加工经济效益对比

从表6可以总结钢筋集中加工相对传统加工的优势:

(1)设备投入费用所占比例不高,主要是设备用电费用高,远远高于设备投入费用。

(2)设备投入提高了人工效率,人数减少近一半,人工费相应降低近一半,这是钢筋集中加工优势之一,钢筋集中加工智能化无人化是未来发展趋势。

(3)钢筋集中加工将材料损耗率由传统加工的3%降至0.5%,损耗费用降低83%,这是钢筋集中加工的另一优势。

(4)采用钢筋集中加工,便于新技术和新工艺的应用,本项目采用封闭焊接箍筋技术增加利润15.9%。焊接网片节省施工工期,进一步降低间接费用,表6中未具体列出。

(5)钢筋集中加工厂离本项目距离较近,采用包月租车,运输费相对较低,供应其他距离较远项目时需重点考虑运输方案,以便降低费用。

5结语

通过钢筋集中加工在凤桐花园项目的实际应用,积累了钢筋集中加工设备选型、产能匹配和布局、工厂规划等数据,建立了一套钢筋集中加工业务全周期解决方案。与传统加工相比,钢筋集中加工投入设备能直接降低人工成本和材料损耗费,这是钢筋集中加工相对传统加工的最大优势,智能化无人钢筋加工厂是未来发展的趋势。通过技术创新引入新工艺新技术,将大幅降低材料损耗费和节省工期,在钢筋集中加工厂规划时需重点考虑运输成本和用电成本。结合此项目的实际经验,后续对钢筋集中加工厂的设备、新技术新工艺、用电和运输方案继续优化,进一步提高经济效益。